- 当社では、技術力のみならずお客様へ良品廉価な製品をいち早くお届けするために、品質保証に対する下記取り組みを実施し

- 流出不具合ゼロを目標に品質の継続的改善を実施し、顧客満足度向上に向けて日夜努力しております。

-

- ■品質マネージメントシステム

-

- ISO9001:2000 認証取得し継続的な品質改善と顧客満足度向上にむけ努力を継続いたします。

-

-

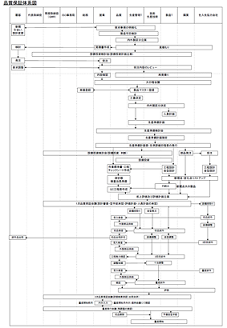

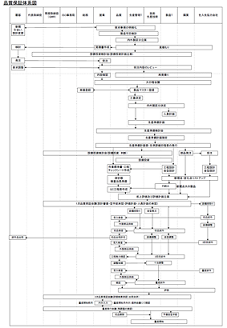

- ■品質保証の仕組み

品質保証体系図に基づく節目管理を実施することにより 社内ノウハウを結集し、安定した量産立上を目指しています。

- 節目管理での実施項目として

- 1. 量産準備日程の確定と課題の明確化 受注後、会議体にて量産準備日程と課題の明確化及び担当の割り振りを実施

2. 工程設計・金型設計とDR(Design Review:設計審査)

① 工程設計・金型設計及び評価計画の立案を実施

② QC工程表等の管理帳票類の整備

③ DRの実施 社内専門家・経験者による図面・評価計画・帳票類の確認と承認

④DRにて承認された設備・金型手配

3. 生産と出荷決裁

① 初品試作 ② 初品評価 ③ 工程能力確認 ④ 出荷決裁会議 会議体にて評価結果確認、出荷決裁後製品出荷。

-

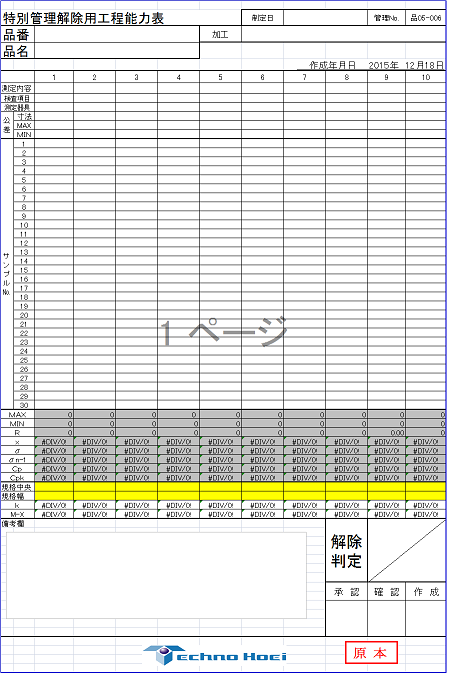

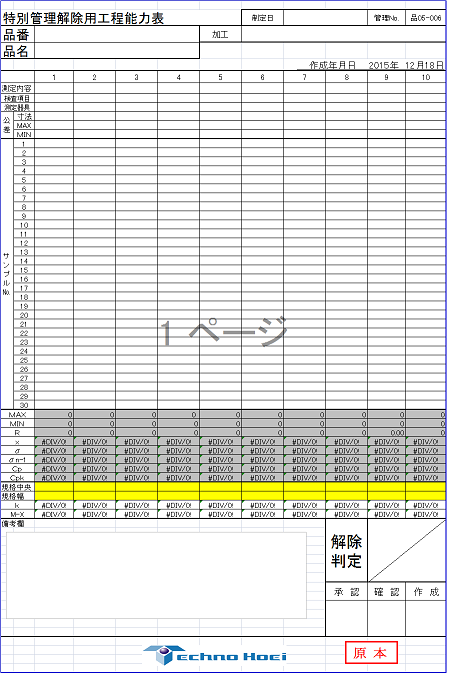

- ■工程能力調査

- 量産時の工程能力を保証するために、量産移行前にハイボリュームトライを実施し工程能力指数(Cpk)の測定を実施

- 量産時の確実な工程能力の確保に努めております。

-

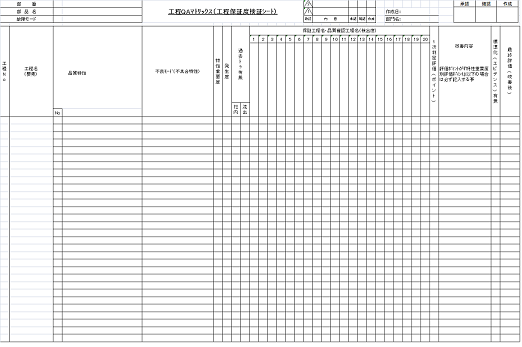

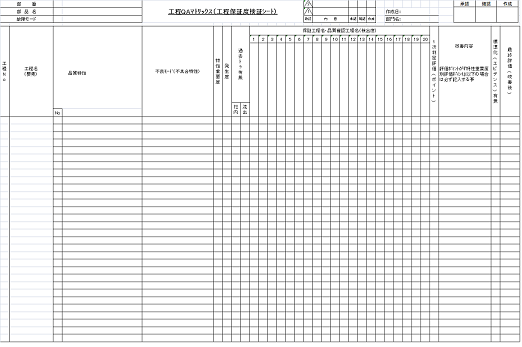

- ■FMEA

- 工程設計段階で、DR 設計審査を行うと同時に 対象部品の工程での予測される故障モード(品質不良)を漏れなく摘出し

- その故障モードが与える対象部品への影響の大きさを解析することにより、工程設計/金型設計へのフィードバック

- 及び管理方法の見直しを実施することにより、故障モードの未然防止を図ります。

-

-

- ■日常管理【強度保証】

-

- □フローラインの確認

- 機械的特性の向上を妨げるフローラインの乱れを確認し強度保証を実施しております。

-

- □破壊試験

- 定量的な強度保証が必要な場合アムスラーにて強度検査を実施、保証荷重等の数値管理を実施しています。

-

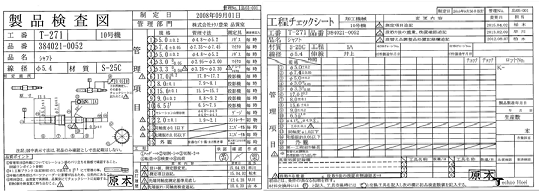

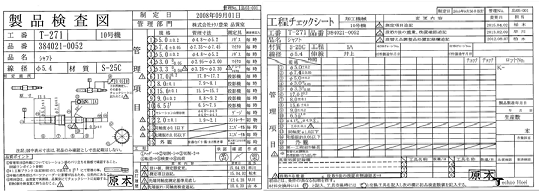

- ■日常管理【検査体制】

- □社内検査

- 毎時毎の品質チェックを実施し、検査記録はチェックシートへ記載しエビデンスとしています。

-

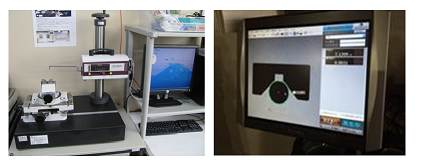

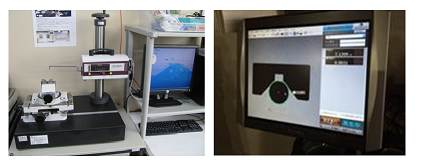

- □受け入れ検査

- 最新の画像測定器を使った受け入れ検査を実施しております。

-

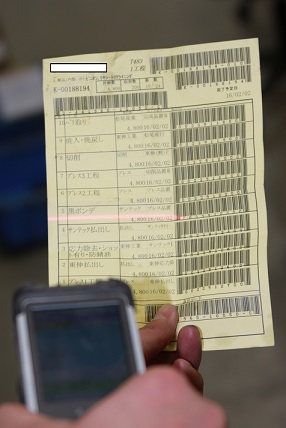

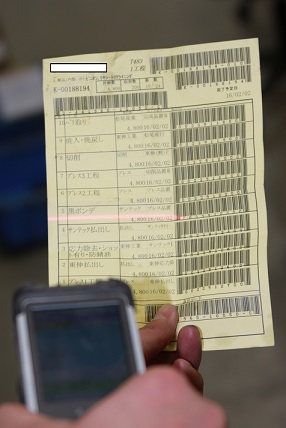

- ■トレーサビリティー

- 生産履歴情報の特定や追跡ができる工程管理システムを導入しており瞬時にトレース情報の参照確認対応が実施できます。

- また、バーコードを使った工程管理システムにより異材の使用 工程飛び 品違い等を未然に防止するシステムも構築しています。

-

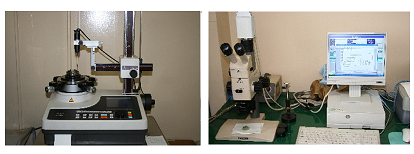

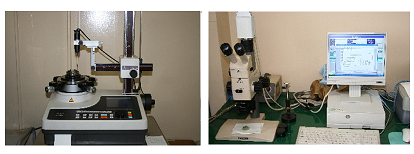

- ■検査機器

- 高精度機能部品の製品保証を可能とすべく、各種検査機器を導入しております。

-

- 真円度測定器 金属顕微鏡 画像計測器

- 形状測定器 画像測定器

- 硬度計測器 実体顕微鏡 投影器